En la era de la Industria 4.0, la manufactura inteligente se ha consolidado como el nuevo estándar operativo: hasta un 95 % de los fabricantes a nivel global ya la utilizan o están evaluando su adopción en 2024, según un informe de Rockwell Automation. Sin embargo, para que estas tecnologías realmente optimicen la operación, es indispensable asegurar la precisión en cada etapa del proceso. Y es ahí donde la metrología industrial entra en la ecuación.

Resulta fundamental reconocer que esta disciplina —históricamente vinculada a la inspección final— hoy se integra de forma activa a plataformas inteligentes, sensores ópticos y sistemas de calidad predictiva. Su función ha evolucionado: ahora es un habilitador estratégico en sectores donde la tolerancia al error es prácticamente nula, como el automotriz, el aeroespacial o el médico.

No es casualidad que el mercado global de metrología industrial, valuado en 15.1 mil millones de dólares en 2024, proyecte un crecimiento sostenido hasta alcanzar los 29.6 mil millones en 2034, según datos de Global Market Insights. “Esta expansión está impulsada por tecnologías como el escaneo 3D, la tomografía computarizada y los sistemas ópticos automatizados, que hacen posible implementar estrategias de calidad predictiva en sectores donde un solo milímetro fuera de lugar puede representar pérdidas significativas”, afirma Arturo Zavala, gerente nacional de ventas en ZEISS México.

El costo oculto de la no calidad

Uno de los desafíos más persistentes en el sector es el control de calidad en manufactura, debido al impacto económico de productos defectuosos, reprocesos, garantías o paros por errores no detectados. Según un estudio de la Sociedad Americana para la Calidad (ASQ), el costo de la mala calidad (COPQ) puede representar entre el 15 y el 20% de los ingresos totales por ventas de las empresas manufactureras.

Estas cifras evidencian un problema estructural: detectar tarde. La metrología avanzada responde justo a este punto crítico. Gracias al uso de escáneres ópticos y sensores de alta precisión, los fabricantes pueden incorporar sistemas de inspección en línea que evalúan la calidad sin detener la producción. La digitalización del proceso metrológico permite integrar esta información en tiempo real a plataformas de análisis y control, corrigiendo desviaciones antes de que se materialicen.

En este nuevo paradigma, medir no es solo verificar, sino prevenir. Al integrar tecnologías como gemelos digitales e IoT, las soluciones de metrología permiten correlacionar variables de producción con los resultados de calidad, habilitando modelos predictivos que anticipan defectos o desajustes dimensionales.

Cómo reducir errores de producción con tecnología de medición

Reducir errores en el entorno de manufactura comienza por controlar, de forma precisa y oportuna, cada variable crítica del proceso. En este sentido, las tecnologías de medición modernas se han transformado en aliadas esenciales para prevenir fallas antes de que lleguen a la línea de ensamblaje o al cliente final.

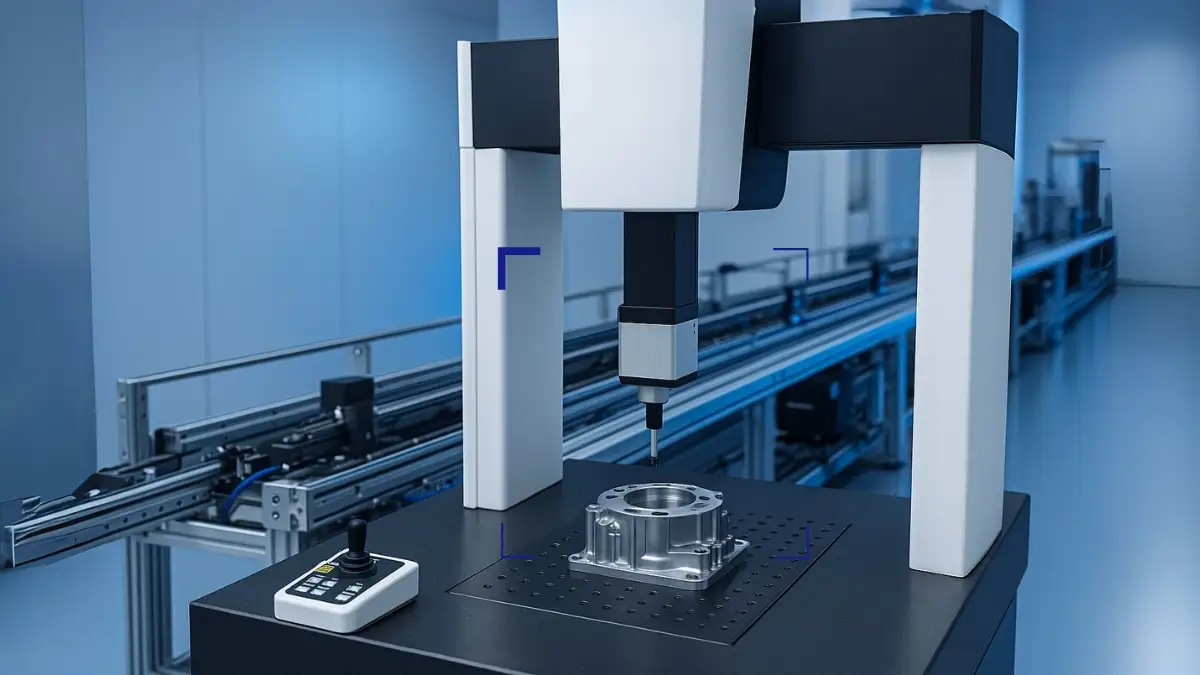

La integración de sistemas de medición sin contacto —como escáneres 3D, tomografía computarizada o sensores ópticos— permite detectar desviaciones dimensionales, errores de geometría o desalineaciones en etapas tempranas, cuando aún es posible corregir sin afectar los tiempos de entrega ni elevar los costos.

Además, al vincular estas herramientas a plataformas digitales de gestión de calidad o sistemas MES, es posible automatizar el análisis de datos, identificar patrones de variación y tomar decisiones correctivas en tiempo real. Esto no solo minimiza el margen de error humano, sino que también permite mantener la estabilidad del proceso aun en condiciones cambiantes de producción.

ODS y sistemas ópticos: precisión que transforma

Uno de los segmentos que más está impulsando esta evolución es el de digitalizadores y escáneres ópticos (Optical Digitizers and Scanners, ODS). Estas tecnologías permiten realizar mediciones sin contacto, escaneos tridimensionales de piezas complejas y validaciones dimensionales en entornos reales de producción.

Entre sus principales ventajas destacan:

- Capacidad para inspeccionar geometrías complejas sin interrumpir el flujo productivo.

- Reducción del error humano al automatizar la captura de datos.

- Integración con software de análisis para trazabilidad completa del proceso.

- Aceleración del time-to-market al reducir ciclos de validación.

Talento reorientado, no reemplazado

La automatización en metrología industrial ha abierto una puerta insospechada: la revalorización del talento humano. En lugar de desplazar operarios, estas tecnologías han liberado al personal técnico de tareas repetitivas, permitiéndoles enfocarse en análisis, optimización y mejora continua.

Según Rockwell Automation, el 94% de los fabricantes espera mantener o incluso incrementar su fuerza laboral gracias a estas innovaciones. Esto demuestra que lejos de ser una amenaza, la automatización metrológica puede ser una vía para el desarrollo profesional dentro de las plantas, generando empleos más técnicos, mejor remunerados y con impacto estratégico

México, frente a un nuevo estándar de competitividad

En la carrera por atraer inversiones y consolidarse como eslabón estratégico en las cadenas de suministro globales, las plantas manufactureras en México enfrentan un desafío decisivo: garantizar calidad internacional desde la primera pieza producida.

En este contexto, la metrología predictiva se convierte en un diferenciador competitivo. “Adoptar estas tecnologías no solo permite reducir los costos asociados a defectos y reprocesos, sino que también eleva los estándares de desempeño, habilita trazabilidad integral y facilita el cumplimiento de normativas de exportación cada vez más exigentes”, concluye Arturo Zavala.

###

Acerca de ZEISS

ZEISS es líder internacional en el campo de la óptica y optoelectrónica. ZEISS contribuye desde hace más de 175 años al progreso tecnológico mundial de mercados como las soluciones industriales, las soluciones de investigación, la tecnología médica y la óptica de consumo, mejorando así la calidad de vida de muchas personas. ZEISS garantiza los estándares de calidad más altos en aplicaciones donde se requiere la máxima precisión, con soluciones de medición e inspección para el control de calidad, en las industrias automotriz, médica, aeroespacial, de semiconductores, entre otras.

![]()